Pelat Pelapis Tahan Aus: Material Komposit Inti untuk Solusi Keausan Industri

Pelat pelapis tahan aus, kategori dasar material komposit tahan aus, memanfaatkan pengelasan busur dan pengelasan busur terendam untuk melapisi lapisan aus paduan tinggi setebal 3-20 mm (misalnya, paduan kromium tinggi Cr26, baja mangan tinggi Mn13) pada substrat baja karbon rendah (Q235/Q355). Hal ini menciptakan struktur gradien substrat yang kuat + lapisan aus dengan kekerasan tinggi, yang secara presisi mengatasi kegagalan peralatan dalam kondisi ekstrem seperti beban impak, keausan abrasif, dan korosi suhu tinggi. Aplikasi secara sistematis dikategorikan ke dalam empat industri inti:

I. Industri Pertambangan & Batubara – Skenario Dampak-Abrasi

Peralatan menghadapi keausan gabungan akibat pemotongan (dari tepi bijih) dan keausan akibat benturan (dari material hasil peledakan). Lapisan khusus melindungi komponen-komponen penting:

•Ketahanan Korosi Sistem Pengangkutan

Untuk saluran bijih (kemiringan ≥45°), siku pipa batubara, dan palung konveyor pengikis: Pengelasan busur terbuka inti fluks menghasilkan endapan paduan Cr26 5-8 mm (HRC58-62), mengurangi laju keausan dari 0,3 mm/bulan menjadi 0,08 mm/bulan. Di tambang terbuka, umur komponen meningkat 4 kali lipat, sehingga mengurangi waktu henti tahunan hingga 72 jam.

•Bagian Utama Peralatan Penghancur

•Pelat Penghancur Rahang: Pelapisan bimetal pada substrat Q345B + paduan Mn13-Cr2 6-10 mm (kekuatan benturan ≥15J/cm²) menahan tekanan benturan 300MPa, menghilangkan keausan dini.

•Cone Crusher Liners: Pengelasan multi-lapis dengan penyangga Ni-Cr (penekanan retak) dan lapisan atas WC-Co (ketahanan aus tepi) memperpanjang masa pakai dari 800 hingga 2.500 jam.

•Perlindungan Mesin Penggiling

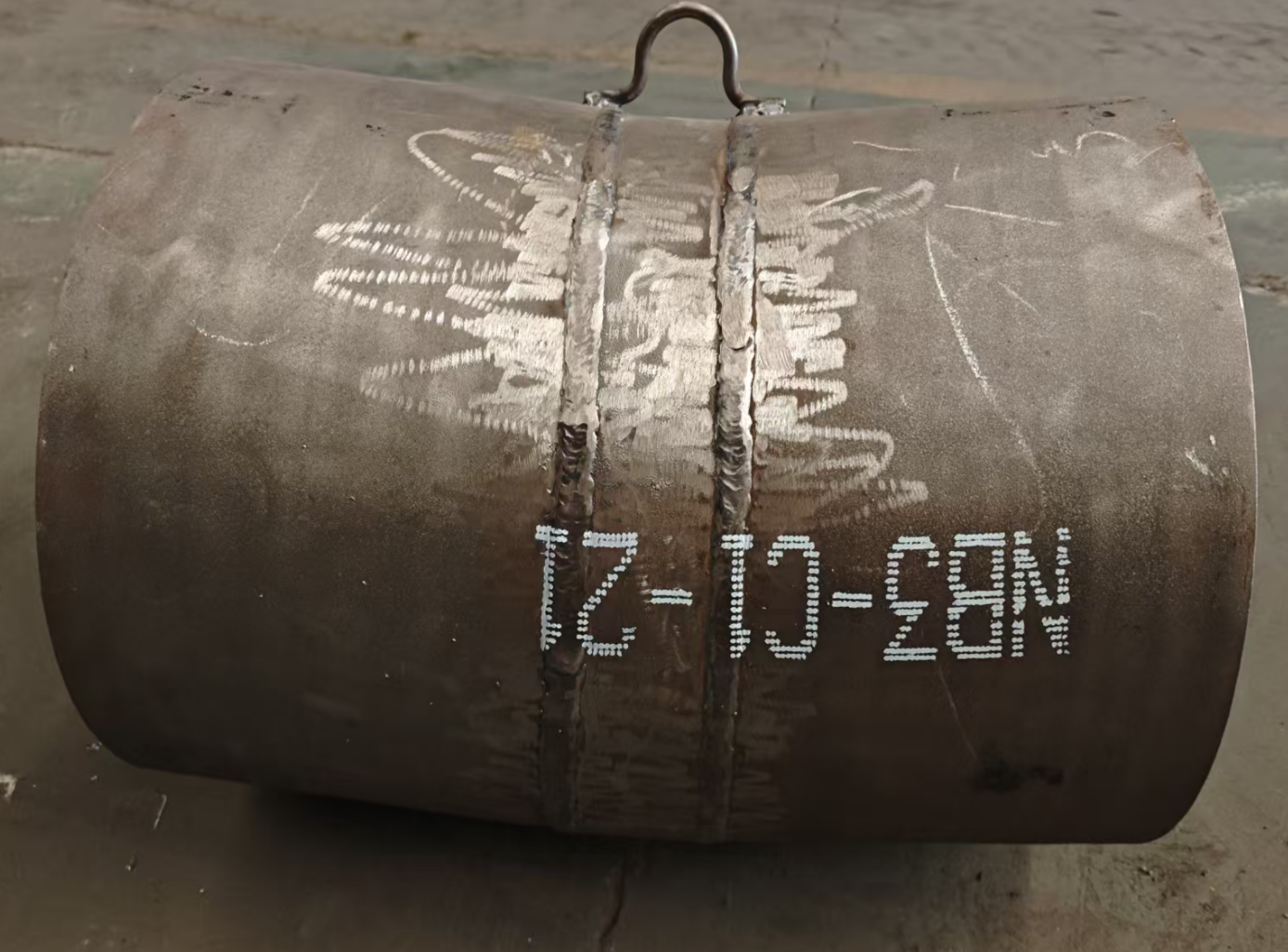

Liner ball mill: Pengelasan busur terendam menghasilkan endapan besi kromium tinggi 8-12 mm (karbida eutektik ≥40%) pada Q235. Desain bentuk gelombang meningkatkan ketahanan benturan, memperpanjang siklus penggantian dari 4 menjadi 14 bulan sekaligus meningkatkan efisiensi penggilingan sebesar 12% (contoh kasus tambang emas).

II. Mesin Konstruksi – Solusi Beban Dinamis

Mengatasi dampak siklus dan tekanan pemotongan batuan:

•Sistem Bucket Ekskavator

•Bucket Base: Pengelasan busur yang ditransfer plasma (PTAW) dengan partikel WC (HV1200+) meningkatkan ketahanan terhadap goresan batu hingga 3×.

•Akar Gigi: Lapisan penyangga Ni-Cr-Mo (HRC35-40) mengurangi fraktur stres, memperpanjang umur dari 200 hingga 500 jam.

•Penguatan Tepi Loader/Blade

Pengelasan busur terendam kawat ganda pada Q355 5 mm menghasilkan lapisan Cr15-C setebal 8 mm (substrat permukaan keras–transisi–keras). Kedalaman penetrasi material berkurang dari 15 mm menjadi 5 mm, sehingga mengurangi frekuensi penggantian dari bulanan menjadi triwulanan.

•Desain Tahan Kelelahan

Bilah buldoser: Pengelasan lapisan atas berdenyut dengan lapisan transisi HAZ berkekerasan rendah (HRC35-40) mencegah kerapuhan substrat. Lapisan kerja berkekerasan tinggi (HRC55-60) menahan keausan pemotongan, meningkatkan ketahanan terhadap kelelahan impak sebesar 20%.

III. Industri Bahan Bangunan – Penanganan Material Abrasif

•Sistem Penggilingan Semen

Pelapis penggilingan: Pelapisan Cr tinggi (Cr≥25%) dengan jaring kulit penyu mengurangi keausan dari 5g/ton klinker menjadi 1,2g/ton (150°C). Perbaikan mesin pres rol dengan kawat inti fluks mengembalikan kekerasan ke HRC55-58 dengan biaya penggantian 30% (lini 5.000t/hari menghemat ¥800 ribu/tahun).

•Peralatan Pengolahan Agregat

Pelapis impak pembuat pasir: Pelapis partikel WC tahan terhadap abrasi kuarsa (SiO₂≥90%), mengurangi laju keausan dari 0,5 mm/hari menjadi 0,1 mm/hari. Lengan mixer: Pelapis 316L + Cr13 mengatasi korosi semen + keausan agregat, memperpanjang masa pakai dari 3 hingga 12 bulan.

IV. Tenaga & Metalurgi – Perlindungan Keausan Suhu Tinggi

Solusi untuk lingkungan 300–800°C:

•Sistem Pembangkit Listrik Tenaga Batubara

Siku saluran batu bara (kecepatan material ≥20 m/s): Lapisan paduan Ni tinggi (Ni≥30%) meningkatkan ketahanan oksidasi hingga 3 kali lipat (150-300°C), memperpanjang masa pakai dari 6 hingga 24 bulan (unit 300MW). Bilah pengikis terak: Paduan Cr-Ni-W (≤600°C) mengurangi kerusakan hingga 60% (kekerasan terak HV800+).

•Sistem Penggulungan Metalurgi

Dudukan hot-mill: Penyangga berbasis Cu + lapisan Cr tinggi mengurangi keausan celah dari 0,5 mm/bulan menjadi 0,1 mm/bulan di bawah gaya 2.000 ton. Mulut konverter: Paduan berbasis Co (Co≥50%) tahan terhadap percikan baja pada suhu 1.600°C, memperpanjang masa pakai kamp dari 15 menjadi 45 hari.