Apa saja skenario aplikasi umum untuk pelapisan pelat tahan aus?

Keunggulan utama pelat tahan aus cladding adalah lapisan tahan ausnya dapat disesuaikan dengan kondisi kerja (seperti kekerasan tinggi, ketahanan benturan, ketahanan korosi, dan ketahanan suhu tinggi). Oleh karena itu, pelat ini banyak digunakan pada komponen peralatan utama dengan tingkat keausan tinggi, benturan tinggi, dan kondisi kerja yang kompleks. Skenario umum diklasifikasikan berdasarkan industri sebagai berikut.

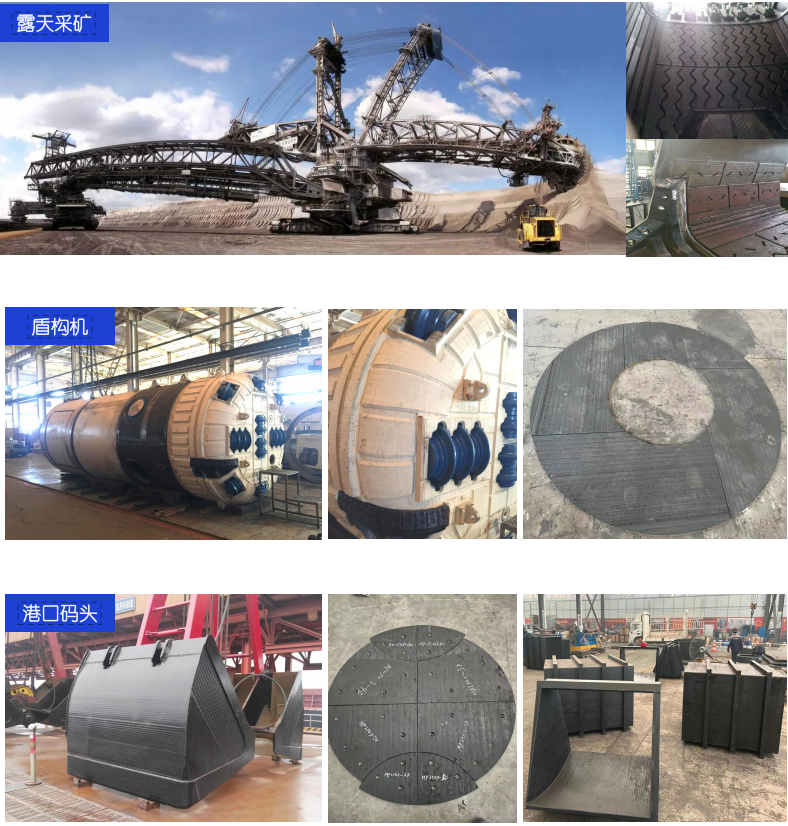

1. Industri Pertambangan/Bahan Bangunan (Dampak Tinggi + Keausan Berat)

Peralatan Penghancur: Lapisan tahan aus yang dilas, pelat rahang, dinding penghancur kerucut, dan pelat benturan untuk penghancur (untuk mengatasi benturan dan keausan abrasif selama penghancuran bijih);

Peralatan Pengangkut: Lapisan karet untuk katrol sabuk pengangkut dan pelapis hopper/saluran (untuk mengurangi benturan dan keausan akibat gesekan akibat material jatuh);

Peralatan Penggilingan: Lapisan tahan aus yang dilas untuk pabrik bola dan pabrik batu bara (untuk mengurangi keausan abrasif yang disebabkan oleh bola baja dan material).

2. Industri Mesin Konstruksi (Keausan Seluler + Dampak)

Ekskavator: Gigi bucket ekskavator, lantai bucket, dan ujung gigi ripper (keausan intensif akibat kontak dengan kerikil/batu dan benturan akibat penggalian);

Peralatan pemindah sekop: Bucket pemuat, bilah buldoser, dan bilah grader motor (keausan akibat geseran dari operasi pemindahan tanah/pertambangan);

Pemadat: Pelek roda rol (keausan gesekan akibat pemadatan jalan/lokasi)

3. Industri Tenaga/Energi (Ketahanan Aus + Ketahanan Panas/Korosi)

Pembangkit Listrik Termal/Biomassa: Pelat Keausan Penggilingan Batubara, Saluran Pengumpan Batubara, dan Pipa Pelepasan Batubara (Pelet Batubara/Biomassa dapat mengalami keausan; beberapa lapisan pelapis harus tahan terhadap suhu 300-500°C);

Energi Baru (Angin/Tenaga Air): Gearbox Turbin Angin dan Rel Pemandu Gerbang Tenaga Air (Persyaratan keausan rendah dan keandalan tinggi memerlukan lapisan pelat keausan pelapis untuk meningkatkan kekerasan permukaan);

4. Industri Metalurgi/Kimia (Ketahanan Aus + Ketahanan Korosi / Suhu Tinggi)

Metalurgi: Lonceng/hopper tanur sembur, nozel tombak oksigen konverter, rol pengecoran kontinyu (tahan suhu tinggi + keausan korosi dari baja cair/terak);

Industri Kimia: Pipa pengangkut material asam/alkali, lapisan reaktor, dan impeller pengaduk (lapisan tahan aus harus kompatibel dengan korosi asam dan alkali, seperti lapisan paduan berbasis nikel);

Logam Non-ferrous: Impeller mesin flotasi bijih tembaga/aluminium dan saluran konveyor (keausan erosi bubur + korosi ringan)

5. Industri Transportasi/Pelabuhan (Keausan Beban Berat)

Pelabuhan dan terminal: Hopper pembongkar kapal dan lapisan boom stacker/reclaimer (untuk melindungi terhadap keausan akibat benturan dari pemuatan dan pembongkaran bijih/batu bara);

Transportasi pertambangan: Pelat tahan aus untuk panel bak truk pertambangan dan bucket truk sampah (untuk melindungi dari keausan geser dari material berbeban berat dan mengurangi deformasi);

Transportasi kereta api: Rel keluar dan tapak roda (untuk melindungi dari keausan gesekan jangka panjang dan memperpanjang masa pakai melalui perbaikan las).

6. Industri Mesin Umum (Penguatan Keausan Lokal)

Pompa dan Katup: Badan/pendorong pompa bubur, permukaan penyegelan katup penghenti (erosi fluida + keausan partikel padat);

Perkakas Mesin: Pemandu perkakas mesin, mata potong cetakan (Keausan lokal akibat pemotongan/pencetakan logam; perbaikan dengan pelat aus pelapis alih-alih penggantian menyeluruh)

Di mana pun ada kecenderungan keausan dan dibutuhkan ketahanan jangka panjang, penggunaan pelat pelapis tahan aus sebaiknya digunakan - hal ini tidak hanya mengurangi biaya peralatan secara keseluruhan (tidak perlu menggunakan baja tahan aus yang mahal secara menyeluruh), tetapi juga secara khusus meningkatkan masa pakai komponen utama.